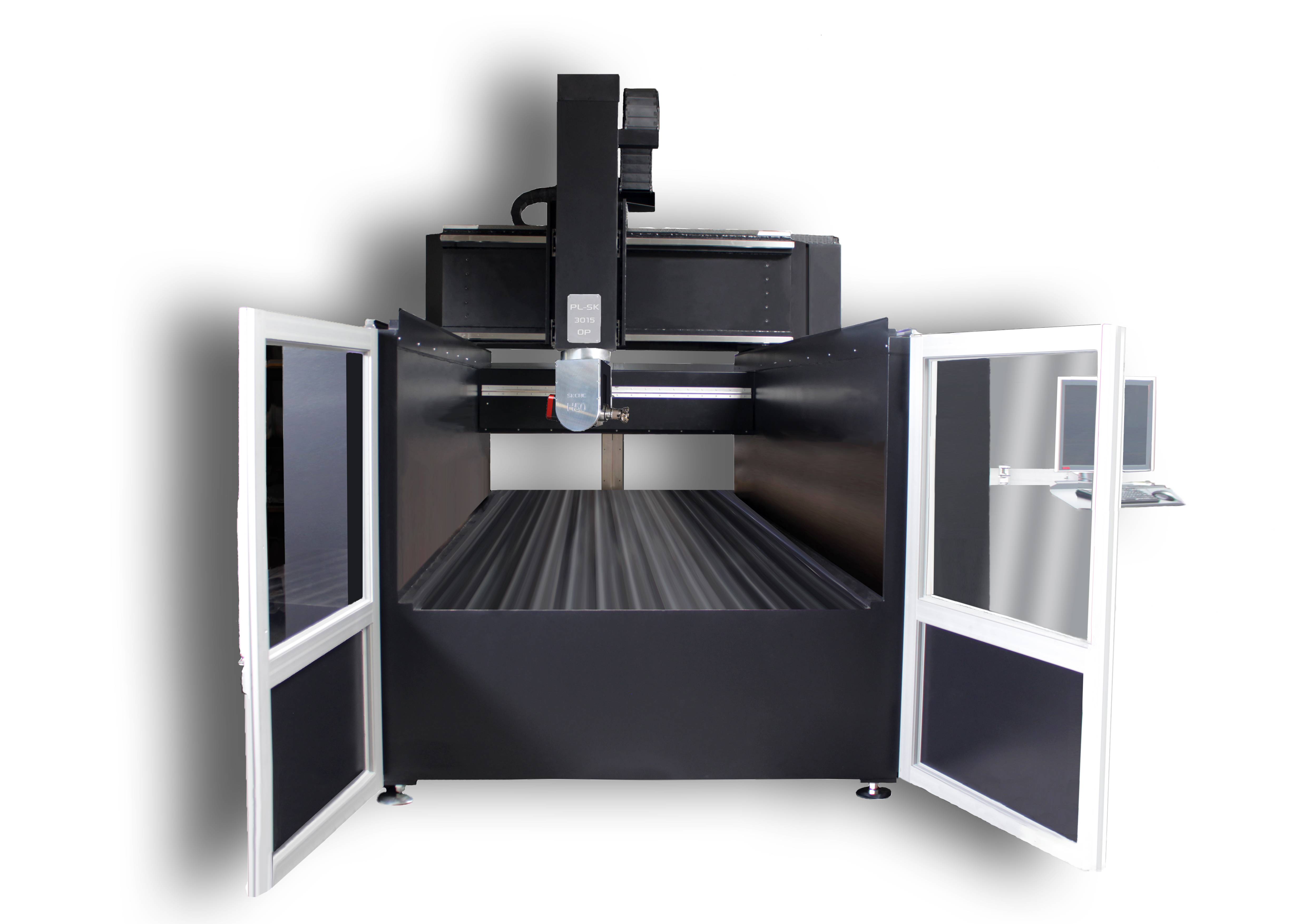

Unsere Maschinen wurden speziell für industrielle Anwendungen entwickelt. Sie zeichnen sich durch einen besonders stabilen Aufbau und kräftige Antriebseinheiten aus. Die breiten, stark verrippten Stahlkomponenten wirken schwingungsdämpfend und stabilisierend auf die Standfestigkeit der Maschine bei hohen Schnittdaten. Durch die hohe Steifigkeit gehören hochproduktives Zerspannen, hervorragende Oberflächenqualität sowie präzise Bearbeitungsergebnisse zum Standard.

Im Formenbau führt kein Weg am 5-Achsen-Fräsen vorbei.

Das Fertigen von hochkomplexen Bauteilen in einer Aufspannung ist mit einer 5-Achsen-Maschine durch das Positionieren des Fräsers in jedem Winkel möglich und eröffnet Ihnen völlig neue Möglichkeiten. Alle 2-Achsenfräsköpfe werden von uns vermessen, um die letzten Fertigungstoleranzen des 2-Achsenfräskopfes zu eleminieren und in die Maschinensteuerung integrierte kinematische Transformation eingetragen.

Durch die integrierte, kinematische Transformation wird die Verrechnung des 2-Achsenfräskopfes von der Steuerung übernommen und es wird kein, zu dem teueres, CAM-System mit Verrechnung benötigt.

Desweitern können die Vorteile der kinematischen Transformation auch im manuellen Betrieb voll ausgenutzt werden.

Die Maschinen werden komplett in unserem Werk gerfertigt, dadurch sind wir in der Gestaltung des Hubs der Maschinen flexibel und passen diese an Ihre Anforderungen an.

Das innovative Human Machine Interface ist bedienerfreundlich aufgebaut und liefert alle nötigen Daten auf einen Blick. Durch das Multi-touch Control Panel in Schutzklasse IP65 mit Aluminium Gehäuse und Glasfront, lässt sich das HMI auch mit Handschuhen bedienen. Trotz der Einfachheit der Bedienung ist es möglich komplexe Abläufe mit Hilfe der großen Befehlspalette zu realisieren. Die Steuerung verarbeitet Syntax nach DIN66025 bzw. üblicher Auslegung sowie Sprachelemente.

Unterstützt unter anderem:

- textorientierte Programmnamen

- umfassende Parameterrechnung (lokal und global)

- Zugriff auf steuerungsinterne Daten

- Steuersatzkonstrukte in Anlehnung an die Programmiersprache "C"

- Unterscheidung zwischen globalen und lokalen Unterprogrammen

- mathematische Ausdrücke

TwinCAT ist eine bewehrte CNC Steuerung von der Firma Beckhoff.

Die leistungsfähige, sich ständig weiterentwickelnde PC-Plattform und die Echtzeitbasis des TwinCAT-Real-Time-Kernels bieten dabei die idealen Voraussetzungen für CNC Anwendungen.

Um die TwinCAT Multicore- und Multitasking-Unterstützung voll auszunutzen wird ein Intel®-Atom™-CPU mit echten Mehrkernprozessoren verwendet.

Die 22-nm-Technologie der neuen Atom™-Prozessoren führt zu einer höheren Leistungsfähigkeit bei gleichbleibendem Wärmebudget. Dadurch wird hohes Ansprechverhalten erreicht um die genaue Positionierung in einer interpolierten Bewegung zu gewährleisten.

In den 5 Achs Maschinen ist zu der TwinCAT 3 CNC Lizenz zusätzlich die TwinCAT3 CNC Transformation Lizenz enthalten die folgende Punkte unterstützt:

- Transformationsfunktionalität (5-Achsfunktionalität)

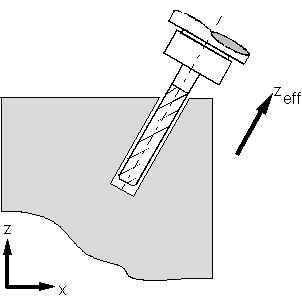

- RTCP-Funktion (Rotation Tool Center Point)

RTCP verschiebt den Drehmittelpunkt in die Fräserspitze, indem die durch die Werkzeugbewegung resultierenden Versätze in den Achsen X,Y,Z taktweise durch entsprechend entgegengesetze Bewegungen kompensiert werden.

Mit RTCP können komplizierte 5-Achs Verfahrbewegungen sehr einfach realisiert werden z.B.:

#TRAFO ON (Anwahl von RTCP)

G01 G18 X20 Y0 Z25 B90 F500 (Werstück rechts anfahren)

G91 X-8 (Startposition anfahren)

G90 G02 X12 I-12 B90 F2000 (Bearbeiten)

...

- TLC-Funktion (Tool Length Compensation)

Mit TLC lassen sich NC-Programme, die von einem Programmiersystem erzeugt wurden und eine bestimmte Werkeuglänge berücksichtigen, auch bei geänderter Werkzeuglänge an der Maschine weiterverwenden. Es ist zu beachten, daß keine neuen Versätze oder Radien des Werkzeugs korrigiert werden. - ECS-Funktion (Effektor Koordinatensystem)

Das Effektor-KS wird haupsächlich verwendet zur Durchführung einer Rückzugsstrategie nach Werkzeugbruch.

Hier wird statt der Ausrichtung des Werkzeugs auf die Bearbeitungsebene eine zur Werkzeugachse senkrechte Bearbeitungsebene ermittelt. Das ECS wird aus den Positionen der Orientierungsachsen so bestimmt, daß dessen Z-Achse parallel zur aktuellen Werkzeugachse ist. Die Lage der X- und Y-Achse ist hierbei unbestimmt (beliebig) und muß deshalb intern festgelegt werden. Der Nullpunkt des ECS kann im allgemeinen Fall außerhalb der Werkzeugspitze oder der Werkzeugachse liegen, so daß ein kollisionsfreier Rückzug des Werkzeugs nur durch relative Verfahrbewegungen entlang der Effektor Z-Achse sichergestellt werden kann.

#CS ON [1.5,0,32,14.5,0,45] (Anwahl eines BKS)

#TOOL ORI CS

X0 Y0 Z0

LL TEILPRG (Unterprogrammaufruf zur Konturbearbeitung)

...

(Werkzeugbruch, NC-Reset)

(Rückzugsstrategie)

#ECS ON (Bestimmung der Koordinatentransformation)

(entsprehend der Position der Orientierungsachsen)

G91 G01 F200

Z62 (Rückzugsbewegung entlang der WZ-, ECS-Z-Achse)

- Definition verschiedener Koordinatensysteme, Verkettung/Übergang von Koordinatensystemen